Технология работы сортировочной горки.

1. Устройство и оборудование сортировочных горок.

Сортировочная горка состоит из трех основных элементов: надвижной части, вершины горки и спускной части.

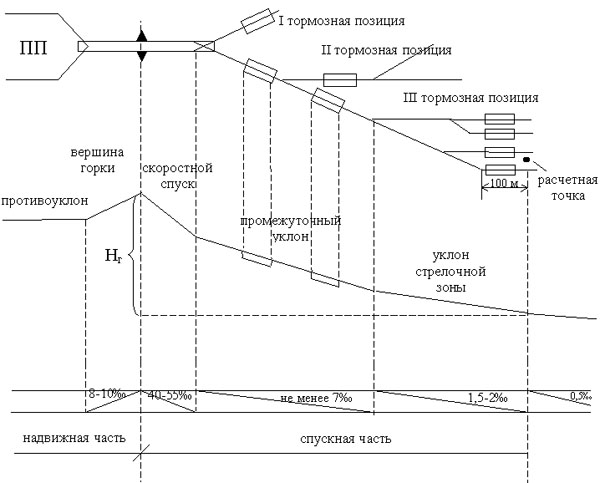

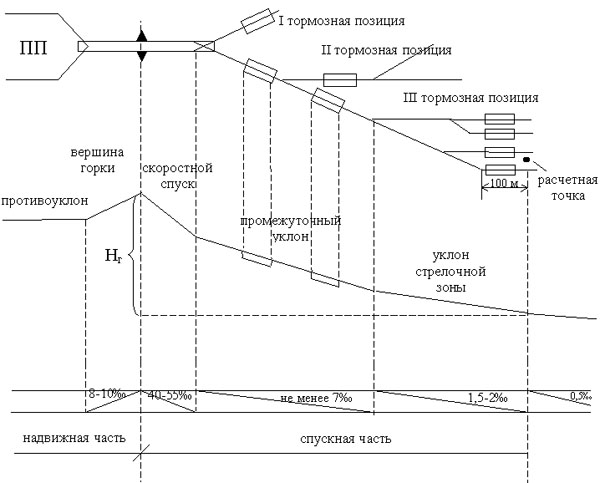

Схема сортировочной горки.

Надвижная часть представляет собой наклонный участок пути, имеющий перед вершиной горки подъем обычно не менее 8‰ протяженность 50 м для сжатия состава и облегчения расцепки вагонов перед горбом горки.

Спускная часть представляет собой участок между вершиной горки и расчетной точкой, находящейся на расстоянии 50-100м от наиболее удаленного предельного столбика входной горловины сортировочного парка. Разность отметок между вершиной горки и расчетной точкой называется высотой горки. Она должна обеспечивать скатывание вагона с плохими ходовыми качествами при неблагоприятных условиях до расчетной точки.

Состав надвигается из парка прибытия по надвижной части до вершины горки и после отцепки здесь вагоны скатываются в пределах спускной части под действием силы тяжести без участия локомотива.

Уклон и длина элементов профиля должны обеспечивать:

Спускная часть горки состоит из скоростного уклона крутизной 40-55‰ для обеспечения максимальных скоростей движения отцепов и быстрого отрыва их от состава на вершине горки, из промежуточных уклонов, на которых располагают тормозные позиции для регулирования скорости движения отцепов и из

уклона стрелочной зоны.Для торможения вагонов применяются разные тормозные средства, которые устанавливаются на тормозных позициях - различают механизированные, автоматизированные и немеханизированные горки.

На немеханизированных горках применяются тормозные башмаки и средства малой механизации - башмаконакладыватели и башмакосбрасыватели.

На механизированных и автоматизированных горках применятся для торможения вагонов специальные устройства - вагонные замедлители; на механизированных горках перевод стрелок и управление замедлителями осуществляется операторами горочных постов; на автоматизированных - все передано автоматике.

Обычно на горках устраиваются три- четыре тормозных позиции: первая - для интервального торможения, расположена перед головной стрелкой; вторая (пучковая)- перед пучковыми стрелками - для интервально-прицельного торможения, т.е. для создания интервалов между отцепами, облегчивающих перевод стрелок в пучках сортировочного парка, а также обеспечивающая скорость подхода отцепов и стоящим на пути вагонам не выше 5 км/ч; при этом следует избегать "окон" между отцепами; третья - парковая, в начале каждого пути сортировочного парка - прицельная. Четвертая - в глубине сортировочного парка.

По путевым схемам различают горки:

Для управления надвигом и роспуском и передачи сигналов машинисту горки оборудованы светофорами. Перед вершиной устанавливается горочный светофор (у каждого пути надвига), в парке прибытия - повторители (с каждого пути); они дополняются устройствами локомотивной сигнализации в кабине машиниста. Горочным светофором, управляемым ДСПГ, подаются сигналы: зеленый - разрешается роспуск вагонов с установленной скоростью; желтый - разрешается роспуск с уменьшенной скоростью; красный - остановить роспуск; буква Н на световом указателе белого цвета, горящая одновременно с красным светом, - осадить вагоны с горки на пути парка приёма.

Связь: радиосвязь ДСПГ и операторов с составителями и регулировщиками посредством репродуктов и переговорных колонок; радиосвязь с машинистами маневровых локомотивов.

Горки оборудованы системами централизованного управления стрелками и замедлителями, управление осуществляется при помощи специальных пультов горочных постов - распорядительного и исполнительных.

Горки большой мощности - >5000 вагонов (>30 путей); средней мощности - 2000-5000 (17-30); малой мощности - 250-2000 (до 16).

2. Технологические графики работы горок и горочный технологический интервал.Технология работы горки зависит от её путевой схемы, т.е. от числа путей надвига, наличие объездных путей, а также от числа горочных локомотивов.

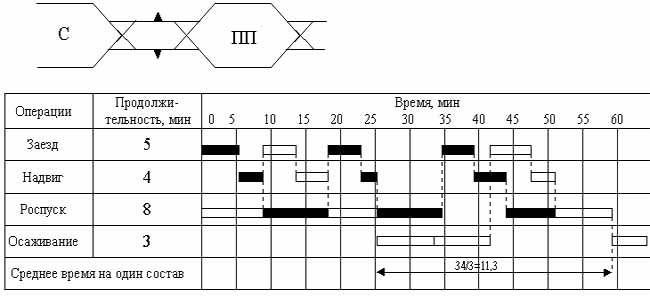

Технология работы горки обычно представляется в виде технологических графиков.

Для построения технологического графика сначала производится расчет элементов горочного цикла: времени на заезд локомотива с горки под состав в парк приема; времени на надвиг из парка приема до горба горки; времени на роспуск и времени на осаживание. Расчет производится в соответствии с "Типовыми нормами времени на маневровую работу".

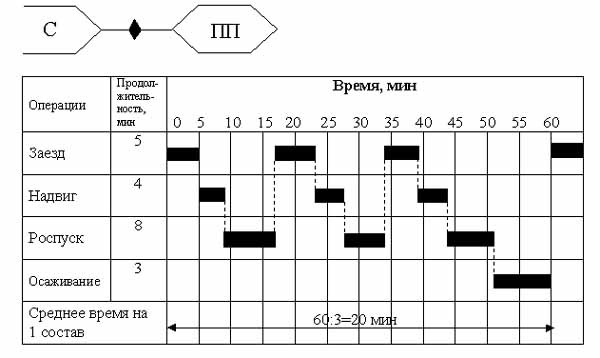

Технологический график работы горки с одним путем надвига и при одном локомотиве.

Систематически повторяющийся набор операций называется горочным циклом.

Время, в течение которого выполняется горочный цикл, называется технологическим циклом работы горки.

Время с момента начала роспуска одного состава до момента возможного начала следующего состава называется горочным технологическим интервалом.

Tp =t

з +tр +tр +tос ; t r u =Tц /nц , nц - число расформированных составов за время цикла; Tц - минимально необходимая затрата времени горки на расформирование одного состава.При одном горочном локомотиве горочный интервал равен затрате локомотиво-минут на расформирование одного состава:

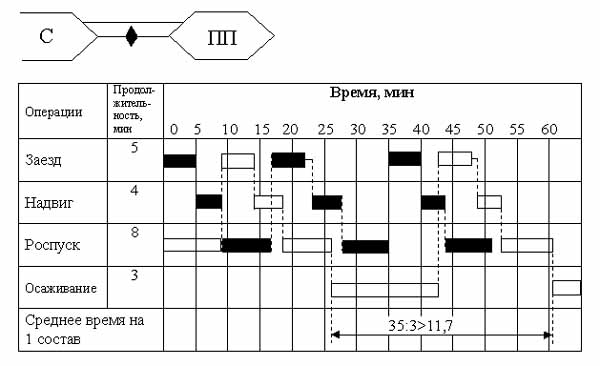

tru =Tp .Технологический график работы горки с одним путем надвига, объездным путем и при двух горочных локомотивов.

tru <Tp

, т.к. часть операций выполняется параллельно.При операции горочного интервала работы горки по графикам принимаются следующие допущения:

Технологический график работы горки с двумя путями надвига и двумя горочными локомотивами.

Определение горочного интервала на основе построения технологических графиков работы горки с большим числом допущений не учитывает реальные условия работы горки и поэтому является не совсем точным.

3. Перерабатывающая способность горки и пути ее повышения.

Перерабатывающей способностью сортировочной горки называется наибольшее число составов или вагонов, которое может переработать (расформировать) за сутки.

n

г = 1440 - (Ттл +Тофг) m / tгuгде Ттл - суммарное за сутки время технологических перерывов в роспуске с горки, связанное с роспуском местных передач, повторной сортировкой вагонов, ремонтом горочных устройств, сменой локомотивных бригад, экипировкой локомотивов и др.

Тофг- суммарное за сутки время занятия горки операциями по окончанию формирования поездов;m

- среднее число вагонов в расформировываемых поездах.Часто используется выражение

nг= 1440/tгu, составов.Пути повышения перерабатывающей способности горки:

4. Технология совмещения роспуска составов и формирования поездов с горки.

При роспуске составов с горки вагоны каждого назначения направляются на определенные пути сортировочного парка, где из вагонов образуются новые составы. В них вагоны должны расставляться в соответствии с требованием ПТЭ и в соответствии с планом формирования поездов.

Расстановка вагонов может производится двумя способами:

Операции по окончанию формирования выполняются и с горки, и с вытяжных путей, в т.ч. и работа по устранению "окон" между отцепами на сортировочных путях. Если эта работа выполняется с горки, то ее называют осаживанием, с вытяжных путей - подтягиванием.

Основным принципом организации работы горки является совмещение роспуска вагонов с формированием поездов с горки, т.е. формирование составов, растановка вагонов по требованиям ПТЭ производится одновременно с расформированием. Это основной метод технологии горочных станций.

Для этого необходимы следующие условия:

5. Автоматизация горочных процессов.

Горочный процесс состоит из массового числа повторяющихся операций (заезд, надвиг, роспуск), поэтому есть возмозность автоматизации как отдельных операций, так и целового комплекса.

На горках применяется следующие устройства:

1) ГАЦ - горочная автоматическая централизация; это устройсво, позволяющее осуществлять приготовления маршрутов для каждого отцепа, спускаемого с горки, в трех режимах:

А) ручном - перевод каждой стрелки осуществляется оператором индивидуально;

Б) полуавтоматическом - для приготовления любого маршрута надо в процессе роспуска нажать кнопку с номером пути, на который следует отцеп;

В) автоматическом - позвояющем предварительно, до начала роспуска, набрать маршруты скатывания отцепов по сортировочному листку.

ГАЦ освобождает оператора от приготовления маршрута в процессе роспуска и позволяет сосредоточить внимание на качестве торможения отцепов, т.е. регулировании скорости движения отцепов;

На многих станциях совместно с ГАЦ применяется горочные программно-задающие устройства (ГПЗУ), позволяющие осуществлять полное расформирование поездов по заданной программе, освобождая оператора от задания различных команд; одновременно обеспечивается автоматическая выдача оператору, расцепщику и другим работникам горки ряда сигналов о ходе роспуска;

ГАЦ КР (с контролем роспуска) не только переводит стрелки, но и контролирует ирегиструет мрашрут каждого отцепа и считает физические вагоны в отцепе.

2) АЗСР - автоматическое задание скорости роспуска - позволяет взависимости отвеличин отцепов, от маршрутов их следования указывать оператору цифрами скорость роспуска каждого отцепа, т.е. рассчитывается переменная скорость роспуска состава.

3) АРС - автоматическое регурирование скорости скатывания отцепов - позволяет в зависимости от веса отцепа, его ходовых свойств, от назначения отцепа, от заполнения сортировочного пути регулировать скорость скатывания каждого отцепа; для получения необходимых сведений используются автоматические весомер, скоростемер и радиолокальное устройство, определяющее расстояние до ближайших со стороны горки отцепов в сортировочном парке, эти данные автоматически вводятся в ЭВМ, которая определяет нужную скорость выпуска отцепов с замедлителей и подает команду о включении соответствующей ступени торможения управляющим устройствам;

система АРС значительно повышает перерабатывающую способность горок, производительность труда горочных работников, устраняет труд башмачников,. сводит к минимуму необходимость осаживания;

АРС в совокупности с ГАЦ автоматически готовят маршрут следования отцепа, автоматически управляют работой замедлителей; в совокупности с АЗСР автоматически регулируют скорость надвига на горку, т.е. почти полностью освобождают оператора от ручной работы, остается только контроль;

4) ТГЛ - телеуправление горочными локомотивами - в совокупности с АЗСР позволяет автоматически менять режимы работы горочных локомотивов